焊接作为钢结构连接的核心技术,其质量直接关系到整个结构的稳定性和安全性。在钢结构工程中,对焊接件及焊缝的检测是确保结构质量的重要步骤。这一过程不仅涵盖了焊缝的外观质量检查,还涉及了内部缺陷的无损检测,以及焊缝尺寸、形状、位置的准确测量。

1.焊缝目视检测(VT)

焊缝目视检测(VT)是基础也是非常直观的检测方法。它要求检测人员通过肉眼或使用低倍放大镜,仔细观察焊缝表面是否存在裂纹、夹渣、咬边、焊瘤等明显缺陷。这一步骤虽简单,却能有效发现大部分表面质量问题,为后续的无损检测提供初步筛选。目视检测的标准通常依据行业规范或项目具体要求,确保焊缝外观符合设计预期和质量标准。

2.焊缝渗透检测(PT)

渗透检测(PT)是一种针对焊缝表面开口缺陷的无损检测方法。它利用渗透剂的毛细作用,渗入焊缝表面的微小裂纹或缺陷中,随后通过显像剂显示出缺陷的位置和形状。渗透检测特别适用于检测非多孔性材料的表面开口缺陷,如焊缝表面的裂纹、气孔等。检测过程包括表面清理、渗透剂施加、显像剂应用及观察评估等步骤,根据检测结果判断焊缝质量是否符合验收标准。

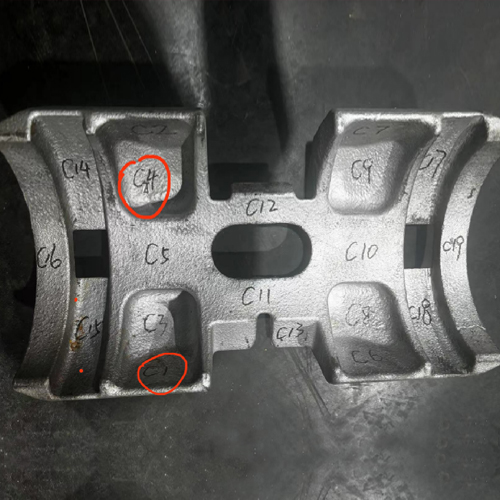

3.焊缝磁粉检测(MT)

磁粉检测(MT)是基于铁磁性材料在磁化后表面和近表面缺陷处会产生漏磁场的原理进行的无损检测。该方法适用于检测铁磁性材料焊缝中的裂纹、未熔合等缺陷。检测时,首先对焊缝进行磁化,然后撒上磁粉,利用磁粉的聚集效应显示缺陷。磁粉检测具有操作简便、成本低廉、检测灵敏度高等优点,是焊缝质量检测的重要手段之一。

4.焊缝超声波检测(UT)

超声波检测(UT)利用超声波在介质中传播时遇到缺陷会产生反射、折射或衰减的特性,通过测量和分析超声波信号的变化来检测焊缝内部缺陷。该方法能够检测出焊缝中的裂纹、未熔合、夹渣等内部缺陷,且对检测人员和环境无害。超声波检测需要专业的设备和操作技能,检测过程包括探头选择、耦合剂应用、扫描检测及数据分析等步骤,根据检测结果评估焊缝质量。

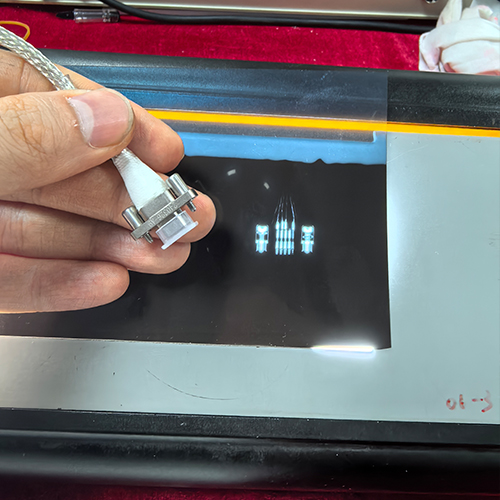

5.焊缝射线检测(RT)

射线检测(RT)利用X射线或γ射线穿透焊缝材料时,由于材料厚度和密度的不同而使射线强度发生变化的原理进行无损检测。该方法能够清晰地显示焊缝内部的缺陷,如裂纹、气孔、未焊透等,并可通过底片或数字成像设备记录检测结果。射线检测具有较高的检测精度和可靠性,但设备成本较高且对人体有一定辐射危害,因此需严格控制检测条件和操作规范。