在焊接工程中,为了确保焊接质量达到高标准,焊接检测是必不可少的环节。下面就来为大家详细介绍六种常用的焊接检测方法哦,让你对焊接质量把控有更清晰的认识。

一、外观检测

外观检测是直观、基础的焊接检测方法啦。检测人员通过肉眼或者借助低倍放大镜等简单工具,直接观察焊缝的外观情况。

1.焊缝表面状况

查看焊缝表面是否平整光滑,有无咬边现象,也就是焊缝边缘母材被电弧熔化后形成的凹陷或沟槽;还要检查是否存在气孔,气孔通常表现为焊缝表面上的圆形或椭圆形孔洞,这是焊接过程中气体没能逸出而残留在焊缝中的情况;另外,像裂纹这种严重影响焊缝强度的缺陷也是着重查看对象,裂纹可能是细小的线状,也可能是稍大些的分叉状等,需要仔细分辨。

2.焊缝尺寸检测

会测量焊缝的宽度、余高,看其是否符合焊接工艺规程所规定的尺寸要求。例如,对于一些压力容器的焊缝,对焊缝宽度和余高都有严格的数值范围限定,超出或者不足都可能影响其后续的使用性能和安全性。

3.焊缝形状检查

检查焊缝的形状是否规则,比如是对接焊缝的话,两边的焊缝是否对称等。不规则的焊缝形状可能意味着焊接过程中存在焊接参数不当、操作不规范等问题。

二、无损检测之超声波检测

超声波检测是一种利用超声波在工件中传播时遇到不同介质界面会产生反射、折射等特性来检测焊缝内部缺陷的方法哦。

检测原理:超声波探伤仪会产生高频超声波,通过探头将超声波传入焊接工件中,当超声波遇到焊缝中的缺陷(如夹渣、未焊透等)时,就会产生反射波,探伤仪接收这些反射波并进行分析,根据反射波的时间、幅度等特征来判断缺陷在焊缝中的位置、大小和类型。

优点:它对检测内部的平面型缺陷,像裂纹、未焊透等比较敏感,而且操作相对简便,检测速度较快,能够对较大厚度的工件进行检测,对工件表面要求也不是特别苛刻,只要表面相对平整就可以进行检测啦。

局限性:不过它对检测人员的操作技能和经验要求较高,因为反射波的分析判断需要一定的专业知识和实践积累;而且对于形状复杂、表面不平整的工件检测效果可能会受到影响,另外对于一些细小的体积型缺陷,检测的准确性可能稍差一些。

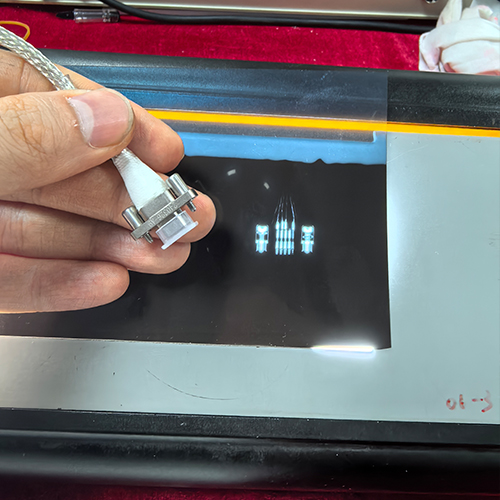

三、无损检测之射线检测

射线检测是利用射线(如 X 射线、γ 射线等)穿透焊接工件后,因焊缝内部不同密度的区域对射线吸收程度不同,使底片感光呈现出不同黑度影像的原理来检测焊缝缺陷的哦。

检测过程:将射线源放置在工件一侧,在工件另一侧放置胶片,射线穿透工件后使胶片感光,经过显影、定影等处理后,在底片上就可以看到焊缝内部的影像啦,检测人员通过观察底片上的影像来判断焊缝中是否存在缺陷以及缺陷的具体情况。

优势:能直观地显示出焊缝内部缺陷的形状、大小和位置,检测结果比较准确,对于体积型缺陷(如气孔、夹渣等)的检测效果很好,是很多重要焊接结构,像压力容器、管道等常用的检测方法之一。

不足:它存在辐射危害,需要有专门的防护措施和操作规范来保障检测人员的安全;而且检测成本相对较高,检测速度较慢,不适用于对检测周期要求短、批量大的焊接工件检测。

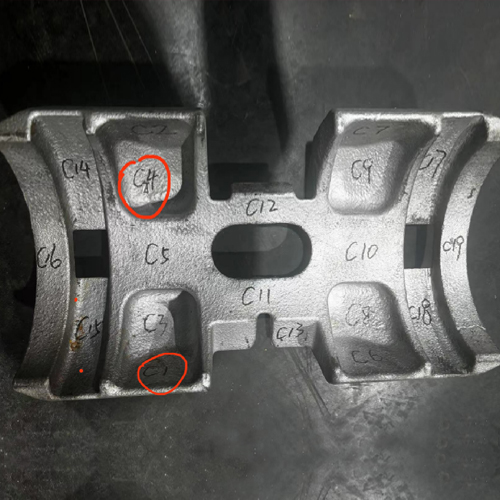

四、无损检测之磁粉检测

磁粉检测主要适用于检测铁磁性材料的焊缝表面和近表面缺陷哦。

检测机制:先将工件磁化,使焊缝区域形成磁场,如果焊缝表面或近表面存在缺陷,就会造成磁力线畸变,这时在工件表面撒上磁粉,磁粉就会聚集在磁力线畸变的部位,也就是缺陷处,形成肉眼可见的磁痕,通过观察磁痕来判断缺陷情况。

好处:对表面和近表面的裂纹、夹渣等缺陷检测灵敏度较高,操作简单快捷,设备成本相对较低,能够快速地对焊缝进行大面积检测,尤其适用于形状复杂的铁磁性工件焊缝检测。

缺点:只能用于检测铁磁性材料,对于非铁磁性材料就无能为力啦;而且检测后工件需要进行退磁处理,不然会影响后续工件的使用性能,像一些高精度的仪器零部件,退磁处理不当可能会导致精度受影响。

五、无损检测之渗透检测

渗透检测是一种用于检测非多孔性材料焊缝表面开口缺陷的方法哦。

检测步骤:首先将含有色染料或荧光剂的渗透液涂覆在焊缝表面,让渗透液充分渗入到缺陷中,经过一定时间后,去除工件表面多余的渗透液,然后再涂上显像剂,显像剂会将渗入缺陷中的渗透液吸附并显示出来,形成可见的痕迹,如果焊缝表面有开口缺陷,就能通过观察这些痕迹来判断缺陷的位置、形状等情况了。

优点:可以检测各种材料的焊缝表面开口缺陷,不受材料磁性的限制,对一些形状复杂、表面粗糙的工件也能较好地进行检测,检测设备简单,操作比较容易掌握。

不足之处:它只能检测表面开口缺陷,对于内部和近表面的非开口缺陷无法检测出来;而且检测后工件需要清洗,不然残留的渗透液可能会对工件造成腐蚀等不良影响。

六、破坏性检测之力学性能试验

力学性能试验属于破坏性检测,是通过对焊接试件进行拉伸、弯曲、冲击等力学性能试验来评估焊缝的质量哦。

1.拉伸试验

将焊接试件制作成标准的拉伸试样,在拉伸试验机上进行拉伸,测量其屈服强度、抗拉强度、伸长率等指标,看焊缝在承受拉力作用时的性能表现,以此判断焊缝是否具备足够的强度来满足实际使用要求。

2.弯曲试验

把焊接试件按照规定的弯曲半径和角度进行弯曲,观察焊缝处是否出现裂纹、断裂等情况,检测焊缝的塑性和韧性,比如一些钢结构焊接中,弯曲试验合格与否关系到钢结构在承受外力弯曲作用时的可靠性。

3.冲击试验

通过冲击试验机对焊接试件进行冲击加载,测定其冲击吸收功,评估焊缝在受到冲击载荷时的抵抗能力,对于在低温、冲击载荷环境下使用的焊接结构,冲击试验是很重要的质量检测手段。

以上就是焊接检测中六种常用的方法啦,每种方法都有其自身的特点和适用范围,在实际的焊接工程中,往往会根据焊接工件的材质、使用要求、结构特点等综合选用多种检测方法来保障焊接质量。