铸件无损检测作为现代工业质量控制中不可或缺的一环,扮演着确保产品安全性、可靠性和使用寿命的重要角色。它利用物理或化学方法,在不破坏铸件结构的前提下,检测其内部或表面是否存在缺陷,如裂纹、夹杂、气孔等。陕西信恒检测科技有限公司将在本文深入探讨铸件无损检测的基本原理、常用方法、技术进展及应用实例。

一、铸件无损检测的基本原理

铸件无损检测的核心在于利用物质的不同物理性质(如密度、声速、电磁特性等)来识别缺陷。当这些性质因缺陷的存在而发生变化时,通过特定的检测仪器和技术,可以捕捉到这些变化并转化为可视化的图像或数据,从而实现对缺陷的定位、定性及定量评估。这一过程要求检测手段既要高度敏感,又要具备足够的分辨率,以确保检测结果的准确性和可靠性。

二、常用铸件无损检测方法

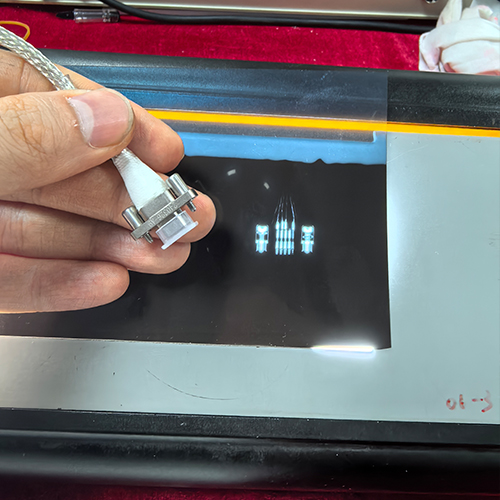

1. 射线检测(RT)

射线检测利用X射线或γ射线穿透铸件,由于缺陷区域与完好区域的物质密度不同,射线在穿透过程中会发生不同程度的衰减,形成对比度不同的影像。通过观察和分析这些影像,可以直观地发现铸件内部的缺陷。射线检测特别适用于检测厚度较大且对缺陷灵敏度要求高的铸件,如压力容器、航空航天部件等。

2. 超声检测(UT)

超声检测利用超声波在铸件中传播时遇到缺陷会发生反射、折射或衰减的特性,通过接收和分析返回的超声波信号,可以判断缺陷的位置、大小和性质。超声检测具有检测速度快、操作简便、对人体无害等优点,广泛应用于各类铸件的内部缺陷检测,尤其是金属铸件。

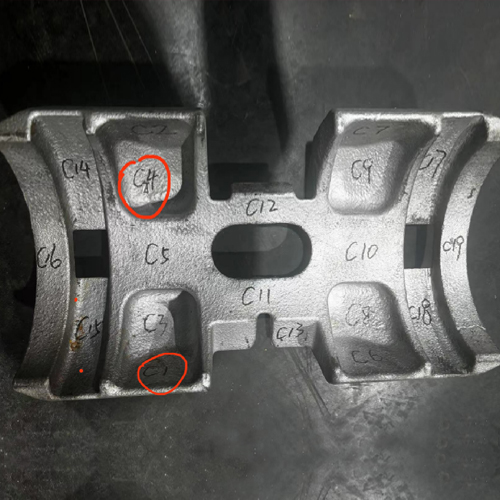

3. 磁粉检测(MT)

磁粉检测适用于铁磁性材料的表面及近表面缺陷检测。当铸件被磁化后,缺陷处的磁场会发生畸变,吸引磁粉形成可见的磁痕,从而揭示缺陷的存在。磁粉检测具有检测灵敏度高、成本低廉、操作简单等特点,是表面缺陷检测方法之一。

4. 渗透检测(PT)

渗透检测主要用于检测非多孔性固体材料(如金属、塑料等)表面的开口缺陷。检测时,将含有荧光或着色染料的渗透剂施加于铸件表面,渗透剂会渗入缺陷内部,随后去除表面多余的渗透剂,再施加显像剂,缺陷内的渗透剂因毛细作用被吸引到显像剂上,形成可见的缺陷显示。渗透检测适用于各种形状复杂、表面粗糙的铸件。

三、技术进展与挑战

随着科技的进步,铸件无损检测技术也在不断创新和发展。例如,相控阵超声检测技术通过控制超声波束的方向和聚焦深度,实现了对复杂结构铸件的高精度检测;数字射线成像技术利用先进的数字图像处理技术,提高了射线检测的灵敏度和分辨率;而基于人工智能和大数据的智能检测技术,则通过分析大量检测数据,实现了缺陷的自动识别、分类和预测,大大提高了检测效率和准确性。

然而,铸件无损检测仍面临诸多挑战。一方面,随着铸件材料种类的增多和结构的复杂化,对检测技术的要求也越来越高,需要不断研发新的检测方法和设备;另一方面,检测过程中可能产生的辐射安全、环境污染等问题,也需要引起高度重视并采取有效措施加以解决。

四、应用实例

以汽车发动机缸体为例,该铸件是汽车动力系统的核心部件,其质量直接关系到汽车的性能和安全性。在缸体的生产过程中,无损检测被广泛应用于质量控制环节。首先,通过射线检测对缸体内部进行整体检查,确保没有裂纹、夹渣等严重缺陷;然后,利用超声检测对缸体壁厚、气孔等进行测量,确保尺寸符合设计要求;在缸体加工完成后,通过磁粉或渗透检测对其表面进行检查,确保没有因加工产生的表面缺陷。这一系列无损检测措施,有效保证了缸体的质量稳定性和可靠性。

五、结论

铸件无损检测作为现代工业中不可或缺的质量控制手段,其重要性不言而喻。通过不断的技术创新和优化,无损检测技术不仅能够满足日益增长的检测需求,还能在提高生产效率、降低生产成本、保障产品安全等方面发挥更大的作用。未来,随着智能制造和数字化转型的深入推进,铸件无损检测将更加智能化、自动化和集成化,为工业高质量发展提供强有力的技术支撑。因此,加强无损检测技术的研发与应用,培养高素质的检测人才,对于推动我国制造业的转型升级和高质量发展具有重要意义。